在當今工業時代,電纜絞線機是電力和通訊行業不可或缺的重要設備。這種機器專門用于將多根絕緣線芯按照一定的規則絞合成一根電纜,以滿足各種傳輸需求。生產一臺高效、可靠的電纜絞線機需要遵循一系列嚴格的工藝流程。本文旨在詳細介紹這一工藝流程,幫助讀者深入了解其背后的技術與智慧。

設計與規劃階段是電纜絞線機生產的起點。在這一階段,工程師們需根據電纜絞線機的預定功能和性能要求,進行詳盡的設計工作。這包括選擇合適的材料、設計機械結構、確定電氣控制系統的布局等。同時,還需考慮機器的安全性、維護便利性以及生產效率等因素,確保最終產品能夠滿足市場和客戶的需求。

材料準備與加工是生產電纜絞線機的第二步。選用的材料必須能夠承受長時間的運轉和各種復雜的工作環境。常用的材料包括高強度鋼材、耐磨合金等。這些材料經過切割、成形、研磨等一系列精密加工過程,變成機器的各種零件和組件。在此過程中,對材料的質量控制尤為關鍵,任何微小的缺陷都可能影響到最終產品的性能。

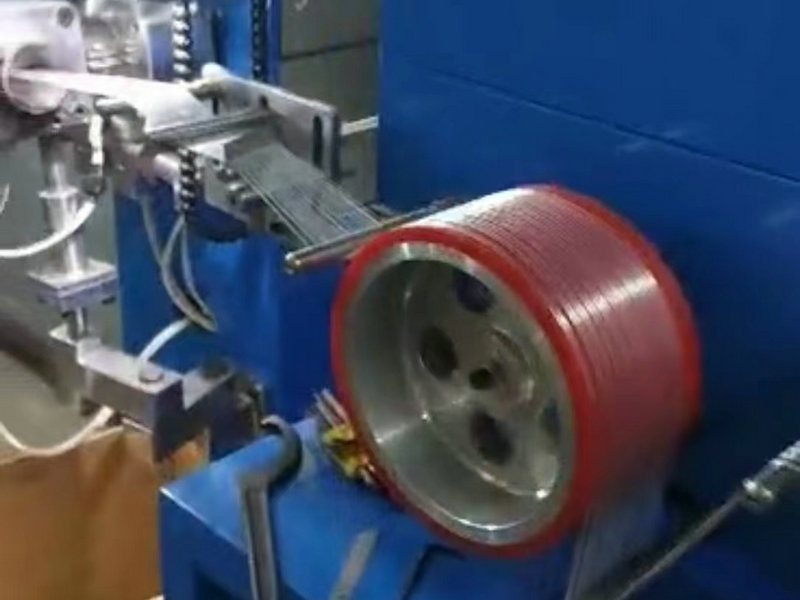

接下來是零件的組裝階段。這一步驟要求高度的精確性和專業知識。工人和技術人員根據設計圖紙,將加工好的零件逐一組裝,使用螺絲、焊接等多種方式將其固定。在組裝過程中,每個部件的位置、角度都必須精確到位,以確保機器的順暢運行和長久耐用。

組裝完成后,電纜絞線機進入調試階段。技術人員會對機器進行全面的檢查和測試,包括電路測試、機械運轉測試等。這一階段的目的在于確保每項功能都能正常工作,同時調整機器以優化其性能,如絞合速度、張力控制等。調試工作對于提升產品質量至關重要,也是發現并解決潛在問題的關鍵時機。

質量檢驗與包裝發貨階段。電纜絞線機在出廠前要經過嚴格的質量檢驗,包括靜態、動態檢測及安全性能評估等,確保每臺機器都符合行業標準和客戶要求。合格的產品隨后進行清潔、防銹處理,并采取適當的包裝措施,為運輸做好準備。

生產電纜絞線機的工藝流程是一項復雜而精細的工作,涉及從設計、材料選擇、加工、組裝到調試、檢驗等多個環節。每一步都需精心操作和嚴格控制,以確保交付給客戶的每一臺電纜絞線機都是高質量、高性能的產品。通過不斷優化生產流程和技術革新,電纜絞線機的制造工藝將更加完善,滿足日益增長的市場需求。