評估束絲機的工作效率可以從以下幾個方面進行:

1. 產量指標

- 統計單位時間內(如每小時、每天、每周或每月)束絲機生產的絞線長度或重量。

- 計算完成特定訂單或生產任務所需的時間,并與預期或行業標準進行比較。

2. 質量指標

- 檢查絞線的質量,包括絞線的緊密程度、均勻度、外觀缺陷等。

- 計算質量合格率,即合格產品數量占總產量的比例。高質量的絞線意味著更少的廢品和返工,間接反映了工作效率。

3. 設備運行時間

- 記錄束絲機的實際運行時間,包括正常生產時間和因故障、維護、調試等原因導致的停機時間。

- 計算設備的利用率,即實際運行時間與計劃運行時間的比例。

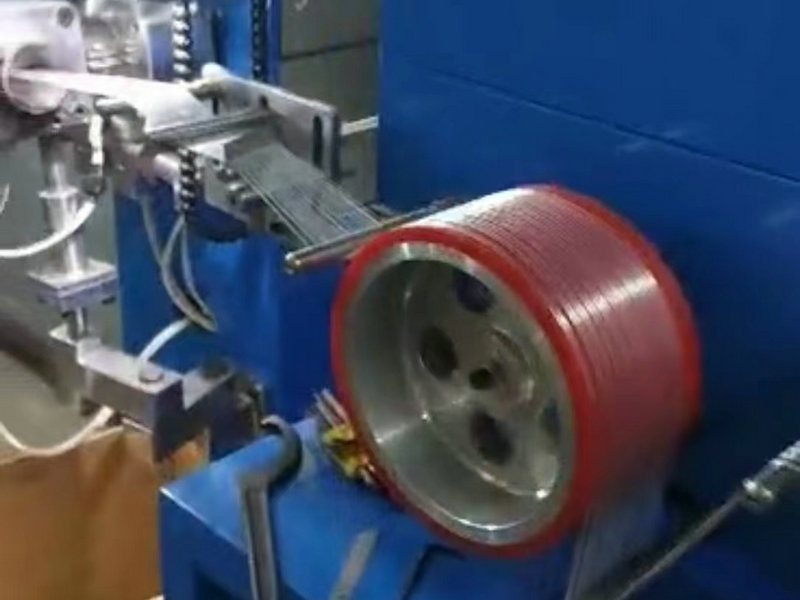

4. 生產速度

- 測量束絲機在正常運行狀態下的絞線速度,例如每分鐘或每秒鐘的絞線長度。

- 觀察速度是否穩定,有無波動或下降的情況。

5. 能源消耗

- 監測束絲機在生產過程中的能源消耗,如電力、液壓油等。

- 比較單位產量的能源消耗,能耗越低,在一定程度上表明工作效率越高。

6. 人工效率

- 如果需要人工操作或輔助,計算每個操作人員在單位時間內完成的工作量。

- 評估操作人員與束絲機的配合程度,是否存在因人工操作不當導致的效率降低。

7. 工藝適應性

- 考察束絲機對不同規格、材質的線材的適應能力,以及切換生產不同產品時的調整時間。

- 能夠快速適應多種生產需求的束絲機通常具有更高的工作效率。

8. 成本效益

- 綜合考慮生產過程中的各項成本,如設備折舊、原材料、人工、維修、能源等,與產出的價值進行比較。

- 計算單位成本下的產量或利潤,成本效益越高,工作效率越優。

例如,某束絲機在一個月內生產了 10000 米的絞線,其中合格產品為 9800 米,設備實際運行時間為 180 小時,計劃運行時間為 200 小時,絞線速度平均為每分鐘 30 米,單位產量的電力消耗為 5 度。通過這些具體數據,可以全面評估該束絲機的工作效率,并與其他同類設備或行業標準進行對比,找出改進的方向。